DFMEA应用实战培训

Advanced DFMEA Application for R&D分享培训师多年的DFMEA实践经验(主培训师有24年从事DFMEA实践与培训的工作经历);浏览量:30491

-

课程天数:

2天

-

课程价格:

¥4000

-

培训对象:

以产品设计工程师为主。其他人员可以包括质量工程师;供应商质量工程师;制造工程师主管等与产品开发有关的岗位人员。

近期排课 *点击下面日期直接报名

主要变化

主要变化

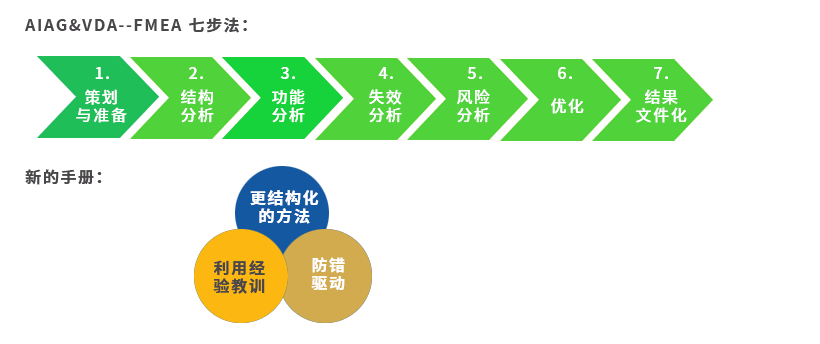

1)七步法

2)增强的策划与准备(包括基础FMEA概念正式提出)

3)提高标准的具体特征:SOD评分准则、AP取代RPN

4)增添了一个监视与系统反馈的FMEA(FMEA-MSR)。

课程介绍INTRODUCTION

两天课程本课程基于AIAG&VDA联合版本FMEA手册第一版的七步法:

概念:AIAG&VDA版本背景、过渡策划、FMEA小组/推进者变化、不同的FMEA方法及其关系、FMEA工作表变化、FMEA与FTA的区别、七步法概念;

七步法

1.FMEA策划与准备(这是影响DFMEA分析有效性与工作量的关键):

−产品结构树与DFMEA分析层级的关系

−产品功能特性、物理特性、产品功能展开

−技术规划的决定性影响

−确定DFMEA分析层级的方法要点

−FMEA文件结构,基础DFMEA与项目DFMEA关系

2.结构分析:DFMEA结构树的建立,DFMEA工作表中“结构分析”的填写

3.功能分析:功能展开与功能树、DFMEA工作表中“功能分析”的填写

4.失效分析:

−失效链概念

−失效模式的识别方法

−失效模式的定义与失效数据库

−失效影响分析,分析层级关系、FMEA的局限与孤立原则、专业知识的支持、安全法规的理解、与特殊特性的关系

−失效原因分析:分析层级、界外原因、界内原因、DFMA、失效链、混淆/穿越/职业、与门/或门、设计责任。

5.风险分析:

−预防(防止发生)与探测(防止流出)、DFMEA与研发流程、DVP&R、经验数据库、测试体系;

−严重度:设备与消费品、安全法规、功能等级;

−频度三原则:数据、技术成熟度、预防措施有效性;

−探测度:探测的时机、探测的方法;

−措施优先级AP;

6.优化:现行(当前)与优化的区分、措施的定义、措施的状态管理、措施后管理;

7.结果文件化:

−输出:基础DFMEA、项目DFMEA、评审、动态管理;

−流程:产品开发流程、FMEA方法工作手册/规范、问题解决/持续改进流程、变更流程;

特别提示:我们还有专门针对制造设计工程师(工艺)的两天PFMEA课程;有专门针对质量/SQE的两天FMEA课程。

培训前准备

分组:

−每组人数:请将参加培训的学员按照每组不超过6人的方式分成不同的小组;

−成员:每个小组以产品设计工程师为主,其他职能成员均匀分配至各小组(一般常见的其他职能成员包括:FMEA推进者、测试工程师、质量、可靠性工程师等);

−小组产品/技术:最好以公司的产品类型作为分组的基础(如组内的产品设计人员都是同一个系列的产品设计人员)

−人数超出规定的处理:建议的学员人数总数不超过30人(五组),如果组数超过五组,小组成果分享、培训师对小组练习的辅导会受到影响。如果有超出,培训师会选择性的进行辅导和分享,或者增加培训人天数。

技术资料准备:如涉及保密问题,以下资料不需要提交给我们

−产品的技术规格书/产品标准/试验标准清单、设计BOM

−售后故障/质量资料(用于失效模式识别)

−之前在DFMEA应用方面遇到的问题(在培训前评估中也有相关的提问)

−之前内外部审核中遇到的问题(在培训前评估中也有相关的提问)

−原有的DFMEA文档

建议:在DFMEA培训前,建议客户对拟参加培训的学员进行培训前的评估,并将评估结果和以下信息传达给我们,以加强培训的针对性和有效性:

−对DFMEA的任何疑问;

−审核发现:之前在接受内外部审核时发现的与DFMEA应用有关的问题;

−重点:组织和学员希望培训解决的重点内容

课程收益KEY BENEFITS

1.以客户的真实产品作为实战演练的对象:以学员熟悉的产品为对象,有利于技能的掌握,培训师具备很高的对学员实战演练进行讲评的能力;

2.大量的小案例:FMEA中有很多容易误解的概念与逻辑,针对每一个概念和逻辑,培训师都会运用容易理解的小案例解读。你可能记不住概念/逻辑名词,但一定会记住培训师的道具和案例。

3.大量的设问与解答:培训中只有极少量的陈述性讲解,大量的内容是采用“设问”“挖坑式提问”“互动解答”“案例解答”的方式完成。

4.关键词总结:对于需要理解的内容,培训师会整理每一部分的“关键词”,有助于学员的记忆。

| 参加人员: | 培训教材: |

|---|---|

以产品设计工程师为主。其他人员可以包括拟定的FMEA推进者(FMEA工程师)、质量/可靠性工程师;供应商质量工程师;制造工程师主管等与产品开发有关的岗位人员。 | 每位参加人员将获得一套冰衡版权所有的培训手册。 |

课程大纲COURSE CONTENT

日程 | 题目 | 培训内容 |

第 | FMEA 概述 | AIAG&VDA本背景 |

从老版本向新版本的过渡要求与实施方法 | ||

FMEA 义、背景、不同的MEA册 | ||

FMEA作表变化、MEATA区别 | ||

FMEA 组组成及其要求的变化、MEA进者 | ||

FMEA 研发流程中的位置,与PQP关系 | ||

DFMEAFMEA关系 | ||

FMEA 基本流程—七步法 | ||

DMEA准备(约.5时) | DFMEA规划与准备:

| |

DFMEA作表结构分析:

| ||

DFMEA作表功能分析:

| ||

实战练习

| ||

DFMEA失效分析(约时) | 失效链与FMEA析逻辑

| |

失效影响E析:

| ||

|

| 实战练习

小组发表与培训师讲评 |

日程 | 题目 | 培训内容 |

第 | DFMEA效分析(续) | 潜在原因C析:

|

实战练习

| ||

DFMEA风险分析(约.5时) | 新产品开发流程—VP&RFMEA系:

| |

| 当前预防控制措施C发:

| |

| 当前探测控制措施C发:

| |

| 风险评价:

| |

| 实战练习

| |

DFMEA化与文件化(约时) | 优化:

| |

结果文件化:

| ||

总结 | ||

本课程将讨论和回答以下问题:

FMEA方法论:

1. FMEA是针对风险还是问题?针对管理风险还是技术风险?

2. FMEA的方法是强制性的吗?不同行业FMEA方法是否统一?

3. AIAG&VDA版本的FMEA对转换/过渡的预期有哪些?

4. FMEA是定性还是定量分析?SOD评价准则是要求还是指南?

5. FMEA和FTA的分析逻辑和分析层级有哪些区别?

6. 为什么需要小组实施FMEA分析?FMEA分析是否关注效率?

7. FMEA推进者是哪方面的专家?是兼职还是专职?

8. DFMEA和PFMEA的关系?是否需要将DFMEA文件发给PFMEA小组?

9. MFMEA是?

10. FMEA分析的时机?

FMEA应用的技术性问题

1. 策划和准备的核心任务是什么?

2. DFMEA分析层级与产品结构树的关系?

3. 产品结构的描述方法?

4. 技术规划对DFMEA分析的影响?

5. 功能层级与结构层级?

6. 设计责任与DFMEA?

7. 装配性总成与功能性总成的区别?BOM的作用与应用?

8. 产品功能特性的建立?

9. 产品功能特性需要经过哪些步骤转换为物理特性?

10. 产品不同层级的功能与功能数据库?

11. 基础DFMEA与项目DFMEA的关联?

12. 结构分析三个层级的转换?

13. 失效模式、故障、缺陷的区别?

14. 识别模式的识别方法有哪些?

15.失效模式的定义与失效数据库的关联

16. 至少要分析那些失效模式?

17. 失效影响是否考虑两个或以上失效模式同时发生?

18. 安全和法规的准确理解?

19. 汽车前大灯不亮是否影响安全?

20. 本公司产品的外部接口是否是本公司产品失效的原因?

21. DFMEA与失效原因分析的关系?

22. 失效链与功能展开?

23. 原因过多是否正常?

24. 失效原因的逻辑门?

25. 预防与防止发生?

26. 探测与防止流出?

27. 研发流程中DFMEA的位置?

28. DVP&R与DFMEA关联?

29. 经验数据库与预防措施?

30. 测试体系与探测措施?

31. 严重度评价的原则?

32. 频度评价原则?

33. 探测度评价的原则?

34. AP的定义?与RPN的差异?

35. 优化措施的定义方式?

36. 优化措施的状态管理

37. 与DFMEA有关的输出文件?

38. 与DFMEA有关的流程文件?

39. DFMEA的动态管理要求?

FMEA应用的目的:

1. 员工能力的培养:掌握技术风险分析的方法,就算是认真的思考(而没形成文件),对设计质量的保障也是有意义的。员工的能力不仅仅是完成产品的定义,还需要运用各种技术方法证明/验证这个定义的可靠性/可信性。

2. 组织风险控制水平的评估:DFMEA的分析过程是对公司技术规划、失效数据库、经验数据库、测试数据库现状的评估,从分析中可以识别这些数据库改善的机会,也是制定技术能力提升计划的输入。

3. 新产品开发成熟度的保证:任何流程都需要确保风险的控制,FMEA是技术风险分析方法,其他还有管理风险的控制方法,最好不仅仅应用FMEA,而是系统性的考虑新产品开发流程的风险控制。

本课程将讨论和回答以下问题:

FMEA 客户名单(部分)

1. ABB 电机/机器人

2. 宁德新时代CATL

3. 奔驰北京

4. 华晨宝马汽车(沈阳)

5. 老板电器股份有限公司

6. 上海艾美利肯车桥

7. 奇瑞捷豹路虎

8. 海拉上海、长春、北京公司

9. 大陆电子上海、长春、常熟、连云港公司

10. 约翰迪尔天津、宁波公司

11. 采埃孚沈阳、上海公司

12. 艾默生苏州、南京公司

13. 博格华纳太仓、天津公司

14. 第一汽车集团公司

15. 一汽大众汽车有限公司

16. 东风汽车有限公司

17. 上海恩坦华汽车门系统有限公司

18. 凌云工业股份有限公司

19. 爱斯达克(上海)有限公司

20. 南京理学工程数据技术有限公司

21. 宁波特艾科机械制造有限公司

22. 无锡井上华光汽车部件有限公司

23. 人本轴承

24. 无锡安杨塑料制品有限公司

25. 亚大汽车塑料制品有限公司

26. 阿特拉斯.科普柯(南京)建筑与矿山设备有限公司

27. 延锋上海、武汉公司

28. 江森自控长春、上海、武汉公司

29. 李尔内饰

30. 阿尔斯通

31. 山东成山库珀轮胎 (Cooper Tire Shandong)

32. 马瑞利(芜湖)(Magneti-Marelli - Wuhu)

客户评价摘录:

A客户:很棒;专业;效果好;优秀;声音洪亮,讲解细致;讲课非常有感染力,知识比较实用;相当不错,值得学习;培训内容很充实,上课很生动;很好很实用讲座;老师很专业,课讲的很精彩;通俗易懂课程贴近实际工作很实用;授课方法灵活举例具体;实际例子很多,讲解原理很清晰。就是容易忘;思想上的更新,解决了师带徒方式的弊端,获得了产品设计的思维方式;内容很充实,还需加强学习;很好的老师,获益良多;老师很专业,课讲的很精彩;培训优秀;向老师让我对FMEA有了更深入的了解;很好;内容生动,有趣,效果好;培训生动形象,课堂气氛活跃;介绍更多的知识;多些实例解读;学到很多知识;非常好;老师培训很好,声音洪亮;老师很热情,讲的很细,幽默风趣;有机会再来;谢谢老师。B客户:非常棒;很好;非常实用,对FMEA有了清晰的认识;将理论和实际结合,将枯燥的FMEA讲得浅显易懂,让我知其然知其所以然,非常生动幽默;收获很大,特别是对新版FMEA的理解很有帮助;非常好,老师讲得很透彻。非常好,案例非常多,需要慢慢消化;还不错,还需实际演练遇到问题进一步讨论细节;很仔细;上课逻辑比较清晰;向老师很有逻辑性,对问题理解能力强;非常有用,充实的一次培训;内容很丰富,老师的讲解也很生动,值得深思。

您也可致电021-52212060,向课程顾问咨询各类课程相关的问题。

同系列课程

- FMEA推进者(FMEA工程师)能力提升高级培训 - 独家课程(冰衡向老师开发)

- 失效模式与影响分析(新版FMEA)

- AIAG&VDA联合版本FMEA手册(第一版)应用 DFMEA辅导式实战培训

- AIAG&VDA联合版本FMEA手册(第一版)应用 PFMEA辅导式实战培训

- 新版APQP&控制计划CP应用培训 (基于AIAG的APQP第三版手册和控制计划手册)

- 控制计划CP(Control Plan)应用培训-1天

- 制造开发与控制计划CP(Control Plan)应用培训-两天课程

- MFMEA应用实战培训

- 失效模式和影响分析

- 过程失效模式和影响分析(PFMEA新版应用培训)

- 统计过程控制(SPC第2版)

- 测量系统分析(MSA第4版)

- Minitab在SPC&MSA中的运用

- 五大工具(APQP/FMEA/PPAP/SPC/MSA)的整合应用

热门观点

课程体系

TOP

联系我们Contact Us

客户反馈Feedback

了解更多Subscribe

关注冰衡官方微信