AIAG-VDA新版FMEA勘误文件发布了(第二部分)

2020年2月14日发布了勘误表

新版FMEA手册在6月3日正式发布了,它让汽车供应链可以使用单一的FMEA业务流程,以及相关的方法/工具来生成一个稳健、准确和完整的FMEA ,以满足所有客户的要求。

新版FMEA采用过程为导向的方法,以“7步法”更为结构化的方法,识别产品和过程风险,结合两大行业集团的最佳实践,并根据风险的高低,采取针对性的改进,实施预防与探测措施,达成事先预防的目的。

2020年2月14日,AIAG在其官方网站上发布了

新版FMEA的勘误表,对手册的内容进行修正。

下面我们将原文进行翻译,并解读给大家分享。(第二部分)

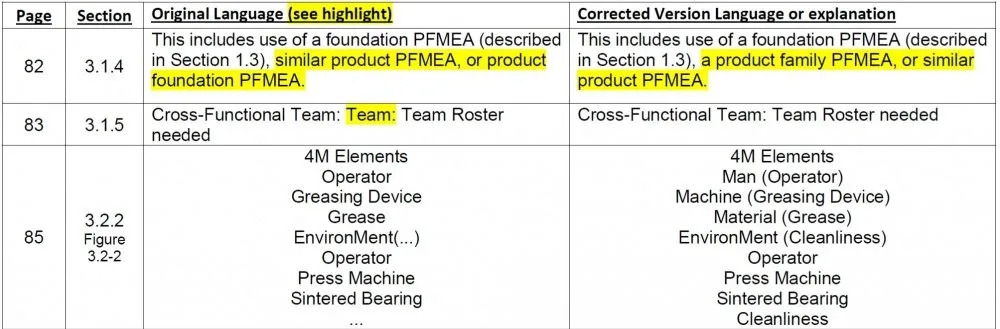

章节3.1.4

原文:

Thisincludes use of a foundation PFMEA (described in Section 1.3), similar product PFMEA, orproduct foundation PFMEA

其中包括使用基础PFMEA(如第1.3节中所述),类似产品PFMEA或产品基础PFMEA。

修正L

Thisincludes use of a foundation PFMEA (described in Section 1.3), a product family PFMEA, orsimilar product PFMEA.

其中包括使用基础PFMEA,产品族PFMEA,或类似产品PFMEA。

Martin老师解读:在PFMEA第一步策划与准备中,要识别基础PFMEA,这里增加了产品族PFMEA,产品族PFMEA是基础PFMEA的具体化,通常,企业会开发包含一个系列工艺过程生产多个产品或零件。在这种情况下,创建一个涵盖同一工艺过程下所有产品族PFMEA。

章节:3.1.5

Cross-Functional Team: Team: Team Roster needed

这里多了一个Team,删掉一个,改正错误。

章节:3.2.2 Figure 3.2-2

原文:

StructureAnalysis: Process Structure

4MElements

Operator

GreasingDevice

Grease

EnvironMent(...)

Operator

Press Machine

Sintered Bearing

结构分析:过程结构

4M要素

操作员

涂润滑油

设备

润滑脂

环境

操作员

压装设备

烧结轴承

修正:

StructureAnalysis: Process Structure

4M Elements

Man (Operator)

Machine (Greasing Device)

Material (Grease)

EnvironMent(Cleanliness)

Operator

Press Machine

Sintered Bearing

Cleanliness

结构分析:过程结构

4M要素

人(操作员)

机(涂润滑油设备)

料(润滑脂)

环(清洁程度)

操作员

压装设备

烧结轴承

清洁程度

Martin老师解读:图3.2-2----中将作业要素按4M进行了分类,人、机、料、环。

章节:3.2.3

3.4-7改为3.4.6,改正错误。

章节:3.3.1

原文:

Visualization of product or process functions

产品或过程功能可视化

修正:

Visualization of process functions

过程功能可视化

Martin老师解读:去掉“产品”,因为在PFMEA中是没有产品功能可视化,改正错误。

章节:3.3.2 修正印刷错误

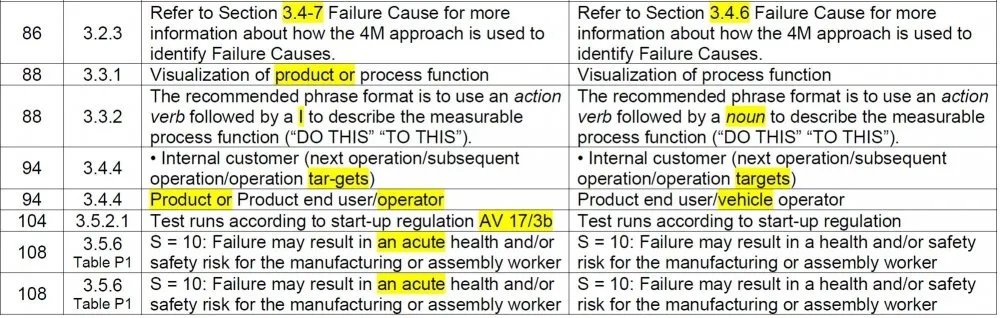

章节:3.4.4

原文:

Product or Product end user/operator产品或产品最终用户/操作人员

修正:

Product end user/vehicle operator产品最终用户/车辆操作人员

Martin老师解读:删除“产品”,关注产品最终用户,明确了操作人员是车辆操作人员,这样不会与生产操作人员混淆。

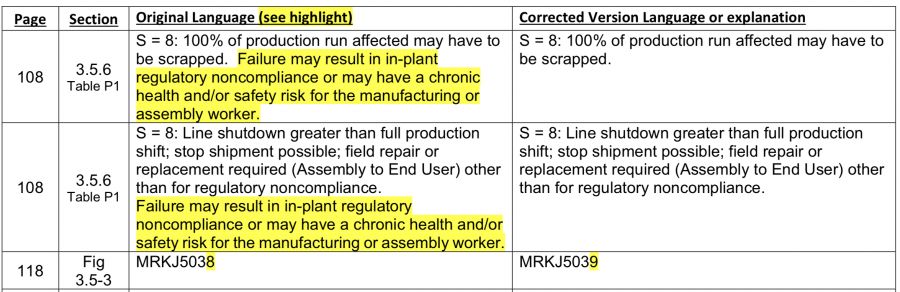

章节:3.5.6 Table P1

原文:

S = 10:Failure may result in anacute health and/or safety risk for the manufacturing or assembly worker

S=10:失效可能会导致从事生产或组装作业的工人面临严重的健康或安全风险

修正:

S = 10:Failure may result in a health and/or safety risk for the manufacturing or assembly worker

S=10:失效可能会导致从事生产或组装作业的工人面临健康或安全风险

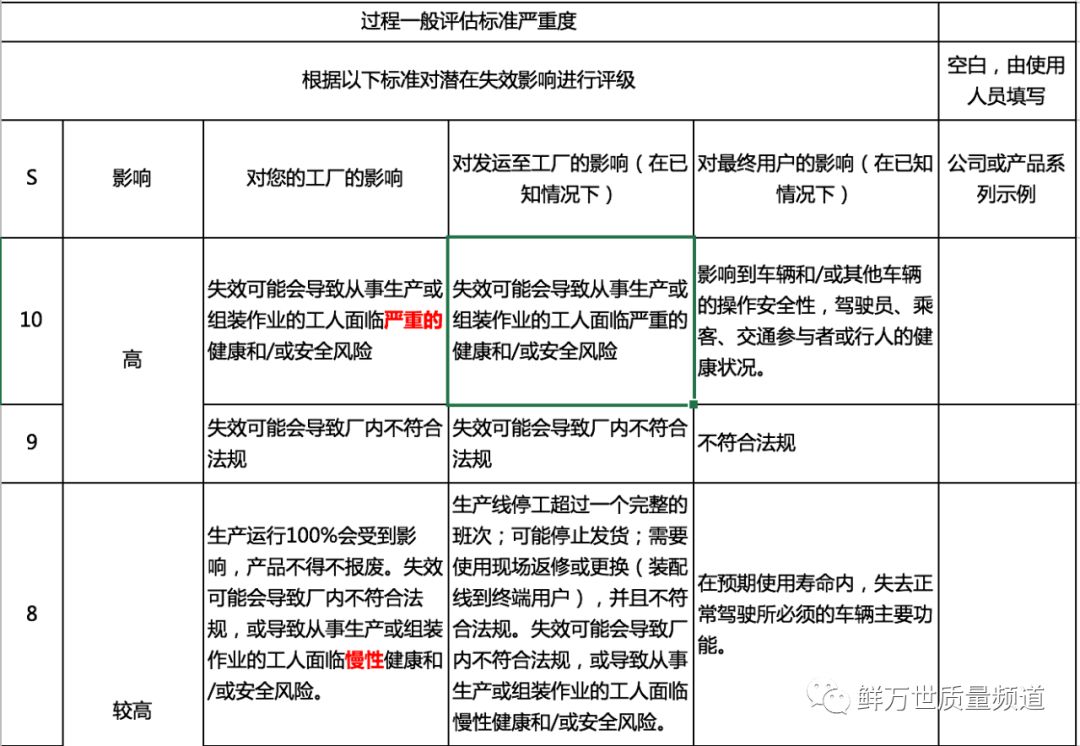

Martin老师解读:原文对工厂内部严重度评分标准中,有区分严重的,慢性的健康安全风险,严重的评为10分,慢性的评为8分,实在不好评分。见下图红色标注的部分:

现在删掉“严重的”,也消除了“慢性健康和安全风险”,只要影响健康和安全的,严重度评为10分,不再区分严重的和慢性健康。

章节:3.5.6able P1

S = 8: 100%of production run affected may have to be scrapped. Failure may result in in-plant regulatory noncompliance or may have a chronic health and/or safety risk for the manufacturing or assembly worker.

S=8: 生产运行100%受到影响,产品不得不报废。失效可能会导致厂内不符合法规,或导致从事生产或组装作业的工人面临慢性的健康或安全风险。

修正:

S = 8: 100% of production run affected may have to bescrapped.

S=8: 生产运行100%受到影响,产品不得不报废。

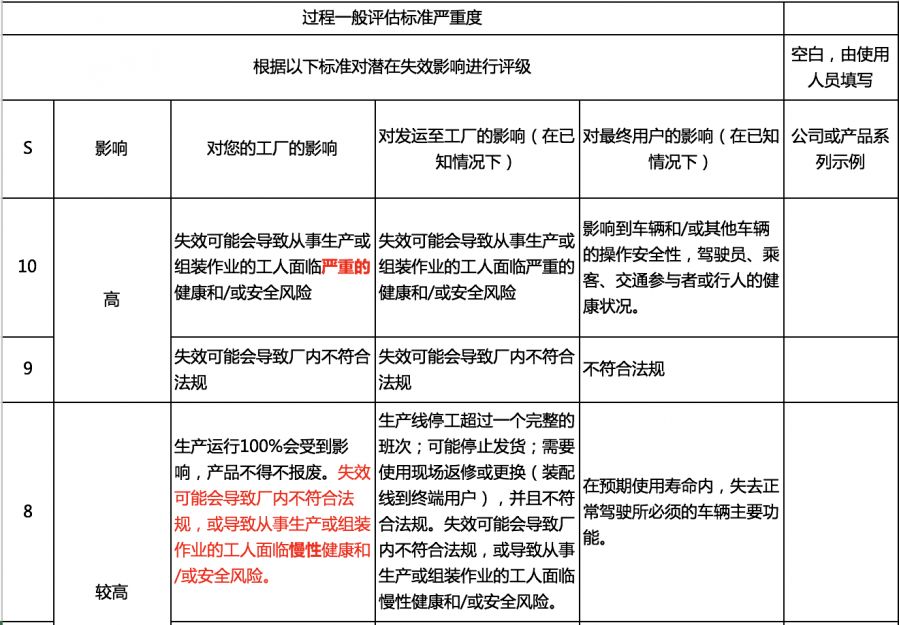

Martin老师解读:此处删除了“···面临慢性的健康或安全风险”,不再区别严重的和慢性健康风险,影响健康和安全风险评为10分。见下图红色标注部分。

原文严重度9分为:失效可能会导致厂内不符合法规,而严重度8分也有“失效可能导致厂内不符合法规”,不符合法规到底评几分呢?修正后版本此处删除了评为8分的“失效可能导致厂内不符合法规”,这样严重度为9分的不再混淆。具体见标注部分:

现在严重度的评分更清晰了,影响健康安全的评10分,不符合法规的评9分,影响生产造成报废的评8分。原来的严重度评分标准真有点晕。下图为修正的严重度评分标准,请收藏。

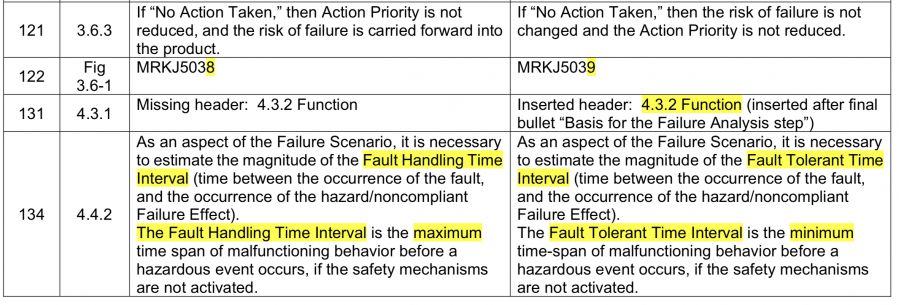

章节:3.6.3

原文:

If "No ActionTaken", then Action Priority is not reduced, and the risk of failure is carried forward into the product design.

如果“不采取措施“,那么措施优先级不会降低,失效风险就会继续进入产品设计。

修正:

If "NoAction Taken", then risk of failure is not changed, and the ActionPriority is not reduced.

如果“不采取措施“,那么失效风险不会改变,措施优先级不会降低。

Martin老师解读:如果不采取措施,失效风险SOD不会改变,措施优先级也不会降低,删减了“失效风险就会继续进入产品设计”。

章节:4.3.1

遗漏了标题“4.3.2功能”,在4.3.1最后一段“失效分析步骤的基础”后插入“4.3.2功能”。

章节:4.4.2

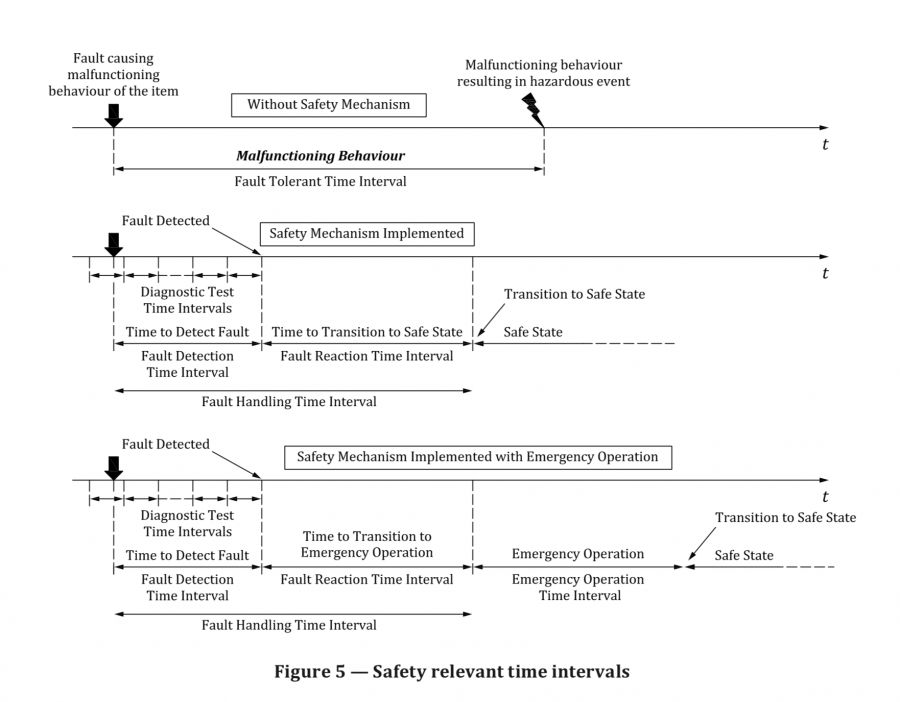

As an aspect of the Failure Scenario, it is necessary to estimate the magnitude ofthe Fault Handling Time Interval (time between the occurrence of the fault, and the occurrence of the hazard/noncompliantFailure Effect).

The Fault Handling Time Interval is the maximum timespan of malfunctioning behavior before a hazardous event occurs, if the safety mechanismsare not activated.

作为失效场景的一个方面,需要估算故障处理时间间隔的大小(故障发生与危险/不合规失效影响发生之间的时间间隔)

故障处理时间间隔系指危险事件发生前故障行为的最大时间跨度,前提是安全机制未激活。

修正:

As an aspectof the Failure Scenario, it is necessary to estimate the magnitude of the Fault Tolerant Time Interval(time between the occurrence of the fault, and the occurrence of thehazard/noncompliant Failure Effect).

The Fault Tolerant Time Interval is the minimum time-spanof malfunctioning behavior before a hazardous event occurs, if the safetymechanisms are not activated.

作为失效场景的一个方面,需要估算故障容错时间间隔的大小(故障发生与危险/不合规失效影响发生之间的时间间隔)

故障容错时间间隔系指危险事件发生前故障行为的最小时间跨度,前提是安全机制未激活。

Martin老师解读:将“故障处理时间间隔”改为“故障容错时间间隔”,就是修正错误,见下图26262失效场景分析。

失效容错时间间隔,包括了失效处理时间间隔和紧急操作时间间隔。而失效处理时间间隔包括了探测时间间隔和系统响应时间隔。